Arbetsprincipen för termoformande förpackningsmaskinär att använda förvärmning och mjukgörande egenskaper hos plastark med dragegenskaper för att blåsa eller dammsuga förpackningsmaterialet för att bilda en förpackningsbehållare med motsvarande former enligt formformen, och sedan ladda produkterna och försegla, samla in överskott av avfall efter skärning och skärning och skärning och formning. Det består främst av följande delar:

Uppvärmningochbildningsområde

Innan du formar, värm den nedre filmen för att nå den temperatur som krävs för formning och mjukgör den, redo för snabb formning. Gjutningsmetoden är annorlunda beroende på tillverkarens teknik, filmens material och djupet på bildningsbehållaren.

Följande introducerar huvudsakligen flera av de vanligaste och allmänt använda formningsmetoderna i termoformande förpackningsmaskiner:

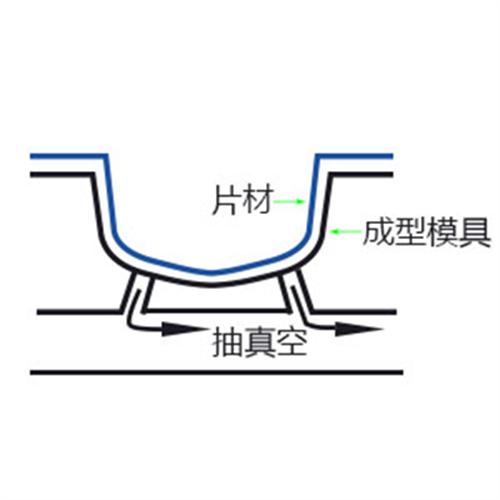

1) Vakuum: Formning av negativt tryck, vakuum från botten av formen för att fästa arket passar formen för att bilda en förpackningsbehållare, som är lämplig för tunnare ark och används för grunt sträckta behållare.

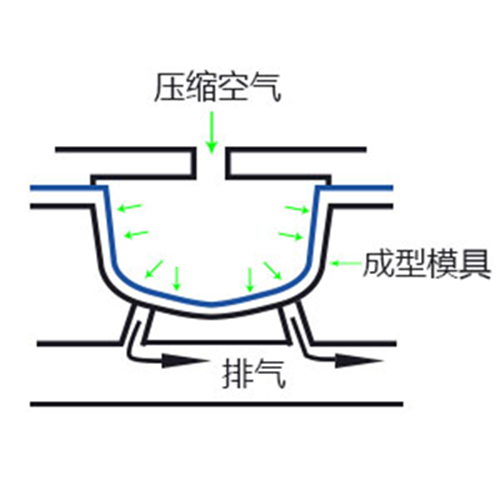

2) Tryckluft. Formning av positiv tryck, tillsätt tryckluft från värmekammaren. Denna metod har höga tekniska krav och är lämplig för att sträcka tjockare ark och bilda djupare behållare.

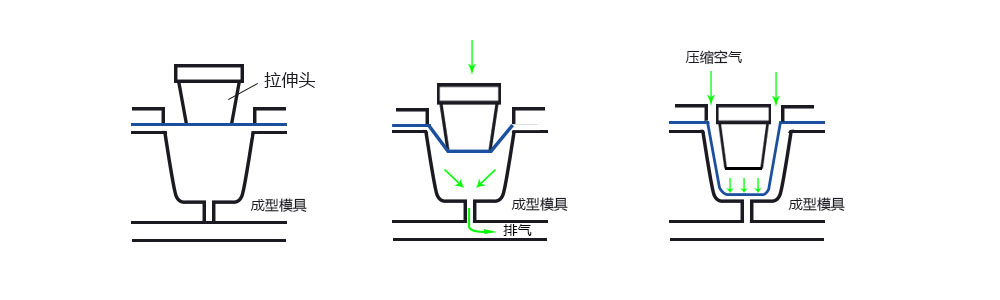

3) Lägg till hjälpmekanismen baserad på 1 och 2. Huvudprincipen är att olika lufttryck bildas på båda sidor av arket. Under verkan av differentiellt tryck pressas arket ner nära botten av formningsformen. Om svårigheten med att sträcka eller bildningsdjupet är särskilt stort, är det nödvändigt att lägga till en extra stretchmekanism för att hjälpa den att bildas. Denna formningsmetod har högre tekniska krav för tillverkare. Innan tryckluften är ansluten är det uppvärmda och mjukade arket förbrukat av sträckhuvudet, så att den bildade behållaren har ett djupare djup och en mer enhetlig tjocklek för att tillgodose fler kunders behov.

Stretching Head Auxiliary Forming

Genom ovanstående tre formningsmetoder kyls den formade formen och formas till en behållare som liknar formen på formen.

Efter att ha varit helt kyld, bildas den till en behållare som liknar formen på formen.

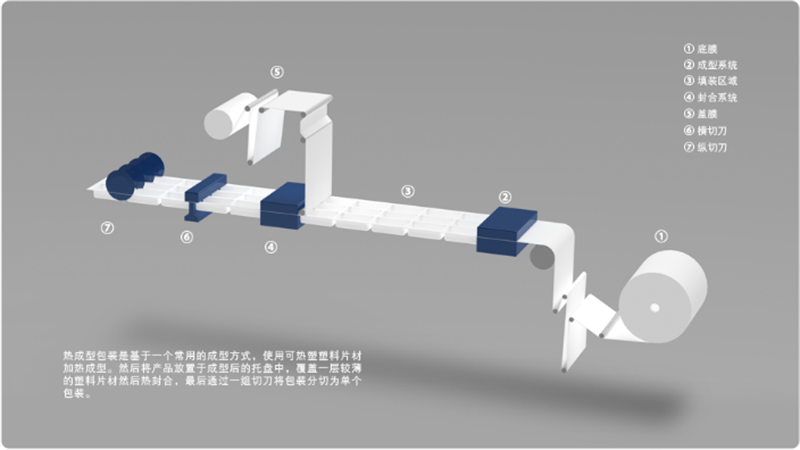

Arbetsprocessen för termoformande förpackningsmaskin visas i figuren nedan (flexibel film):

1. Bottom Film Area: Installera filmrullen på den uppblåsbara axeln efter behov, bekräfta att positionen är korrekt och blåsa upp för att göra det hårt. Mata en sida av bottenfilmen i mitten av de två klämkedjorna tillsammans med trumman.

2. Formande område: Förverkad av kedjan når den nedre filmen bildningsområdet. I detta område enligt kundkraven värms arket och sträckas genom ovanstående tre bildningsmetoder (vakuum, tryckluft, sträckande huvud+tryckluft).

3. Ladda området: Detta område kan utrustas med automatisk vägningsutrustning eller manuell fyllning enligt kundkraven.

4. Sealing Area: Den nedre filmen och toppfilmen är uppvärmda, vakuum och förseglas i detta område (lägg till uppblåsningsfunktion vid behov), och tätningstemperaturen kan justeras enligt arkens egenskaper.

5. Skärningsområde: Det finns två skärmetoder för detta område beroende på filmens tjocklek: styv film för tryckskärning, flexibel film för tvärgående och longitudinell skärning. Efter att produkter är förseglade skickas de till detta område för skärning och produktion. Enligt kundens behov kan vi installera hjälputrustning som sortering, metalldetektering, vägning av detektion och så vidare för att bilda en komplett produktionslinje.

Efter flera års forskning och förbättring har Utien Pack Thermoforming Packaging Machine framgångsrikt bildat 150 mm djupa behållare, med hög precision och enhetlig filmtjockleksfördelning. Samtidigt har vår förpackningshastighet nått 6-8 gånger per minut, långt före inhemska kamrater.

Posttid: dec-25-2021